長年培ったノウハウで差をつける

魚塩蔵品等の新規製造法

NSI-240 NSI-120

塩蔵加工作業の現状と問題点

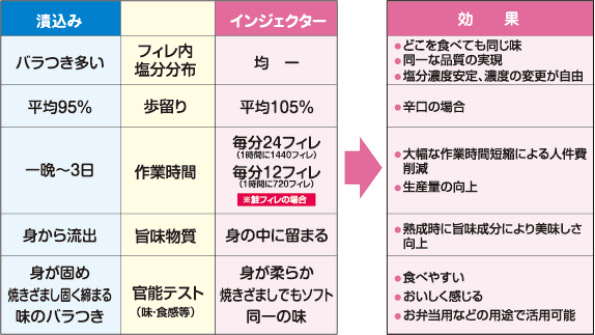

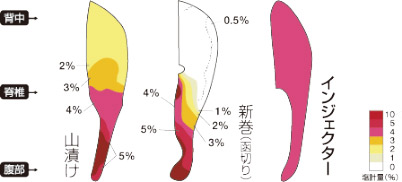

鮭の塩蔵加工には山漬け、箱切りといった伝統的な製法があり、現在では加工するところも減り人気のある商品です。しかし製造には手間と時間がかかるうえ、大量処理は困難であり、経験に頼った技術であるため、製品の品質もバラツキが大きいなどの問題点もあります。

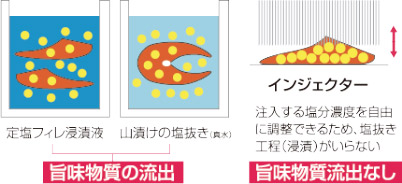

現在定塩フィレの多くは浸積加工により製造しています。この方法はフィレを塩水に長時間(一晩〜3日間)漬込み、その後寝かせて熟成させる方法で、主に紅鮭や銀鮭で用いられています。しかし、以前公的試験機関が「定塩鮭の浸漬条件と製品のエキス成分」について研究した結果、浸漬の長いものほど、魚肉からの旨味流出が多いことがわかりました。

浸漬加工だけではなく山漬け製造も塩抜きの際、長時間水に浸すことにより旨味成分は流出してしまいます。

塩水・調味液を魚に直接注入する画期的な装置

インジェクターは塩水・調味液を魚の身に直接注入(injection)する画期的な装置です。味付け時間の短縮・調味液のロスが少ない・歩留りアップ。

濃度コントロールが可能などの他にも「製品が美味しくなる!」というメリットがあります。製品を食べてみると「何でこんなに美味しいんだ?」という驚きの声も広がるほど。定塩フィレ製造の他、調味液を注入して「貴社だけのオリジナル商品開発」も可能です。

均一な塩分濃度の製品製造

(塩水を注入した場合)

間欠搬送されている魚の身に、400本の針で直接塩水を注入。部位に関係なく均一に塩水を注入できるため、「塩が全体にいきわたる」ことになり、美味しくなります。他の製造方法に比べ、短時間ででき塩分濃度の変更も自由にできます。

旨味成分が流出しない

侵漬液漬込みや山漬け製造の塩抜きの際、長時間水に浸すことにより、旨味成分は流出してしまいます。しかしインジェクターは身に直接注入するために、旨味成分の流出がありません。また注入する塩分濃度を自由に調整できますので、塩抜き工程(浸漬)をする必要がありません。

浸漬加工とインジェクターとの違い

製品の味がアップ

焼きたてはもちろん、焼きざましでも驚くほどのおいしさに

均一な塩分濃度の製品に

作業時間の大幅短縮

浸漬加工と比べ非常に短時間で仕上がり

製品の歩留り向上

塩分濃度の安定

塩分濃度を自由に変更可能

貴社オリジナルの濃度が設定できる

新しい味の製品開発が可能

オリジナルフレーバーで新商品開発ができます

肉用インジェクション装置では繊維が壊れやすい鶏肉でも本装置なら大丈夫です

機械仕様

NSI-240

| 機械寸法 | 全長・・・・・1,950mm |

|---|---|

| 全幅・・・・・1,190mm | |

| 全高・・・・・1,660mm | |

| 重 量 | 800kg |

| 電気容量 | 200V 2.5kW |

| エア消費量 | 50NL/分 |

| 処理能力 | 24フィレ/分 ※鮭を処理した場合 |

| 最大フィレ高さ | 50mm |

NSI-120

| 機械寸法 | 全長・・・・・1,950mm |

|---|---|

| 全幅・・・・・830mm | |

| 全高・・・・・1,660mm | |

| 重 量 | 550kg |

| 電気容量 | 200V 1.0kW |

| エア消費量 | 50NL/分 |

| 処理能力 | 12フィレ/分 ※鮭を処理した場合 |

| 最大フィレ高さ | 50mm |

タンクスクリーンユニット

インジェクターはスクリーンタンクユニットがセット

| 機械寸法 | 全長・・・・・1,050mm |

|---|---|

| 全幅・・・・・700mm | |

| 全高・・・・・880mm | |

| 重 量 | 125kg |

| タンク容量 | 145ℓ |

| モーター容量 | 40W |